涡流阵列(ECA)检测技术和发展历史

涡流阵列(ECA)是一个非破坏性的测试技术,可提供以电子方式驱动多个涡流线圈,该线圈在同一探针组件并排放置的能力。在探头每个单独的涡流线圈产生相对于在它下面的结构的相位和振幅的信号。这个数据被引用到一个编码的位置和时间,并以图形表示为C扫描图像。大多数传统的涡流探伤技术可与非洲经委会检查再现;然而,ECA技术的显着的优点允许改进检测能力和显著节省了时间。

ECA技术包括以下优点:

- 较大的区域可以在单个探针通进行扫描,同时保持高的分辨率。

- 少需要复杂的机器人移动的探针; 一个简单的手动扫描往往是不够的。

- C-扫描成像提高探伤和大小。

- 复杂的形状可使用定制的部分的轮廓探针被检查被检查。

涡流(EC)检测概论

涡流(EC)检测是金属部件的检查无联系方式。 涡流是交替了当交变电流在探针组件通过一个或多个线圈通过创建磁流的领域。当探针与被检查部相连,所述交变磁场引起在测试部分的涡流。在测试部分的不连续性或属性的变化改变涡电流的流动,并以使材料厚度测量或检测诸如裂纹和腐蚀的缺陷是由所述探针检测到。

多年来,无损探测技术和数据处理已经进展到涡流检测被识别为快速,简单和精确的点。该技术现在被广泛应用于航空航天,汽车,石油化工,以及用于在材料,如铝,不锈钢,铜,钛,黄铜,铬镍铁合金,甚至碳钢的检测表面或近表面缺陷的发电行业(仅适用于表面缺陷)。

涡流检测的历史

涡流的现象是由法国物理学家莱昂傅科于1851年发现的,由于这个原因,涡流有时被称为傅科电流。傅科建成所用的铜磁盘在强磁场中移动,以显示该涡流(磁场),产生的装置当所施加的磁场内的材料移动。

涡流检测开始主要由于英文科学家迈克尔法拉第发现电磁感应的结果在1831年法拉第发现,当磁场穿过的导体(在此电子容易移动的材料) - 或当一个导体穿过一个磁如果存在,通过该电流可流通的闭合路径场电流会流过导体。1879年,另一个突破性进展时,另一英国科学家戴维·休斯,表现出了线圈的属性发生变化时如何放置在接触不同的导电性和透气性的金属。然而,直到第二次世界大战结束,这些发展在发射电磁波的接收被投入用于材料测试实际使用。

1933年开始,在德国,致力于为威廉皇帝学会的同时,弗里德里希教授福斯特适应涡流技术工业用途,开发工具,用于测量电导率和排序混乱的铁构件。1948年,福斯特在罗伊特林根的基础上,涡流探伤一个企业,一直持续到今天创立了自己的公司。其他公司紧随其后。许多进步在整个20世纪50年代和60年代取得,尤其是在飞机和核工业。目前已在涡流探伤许多Zui近的事态发展,从而提高性能和新应用的开发。涡流探伤现在为探伤以及厚度和电导率测量一种广泛使用和易于理解的检测技术。

什么是涡流阵列(ECA)检测?

基本概念

涡流阵列和常规涡流技术共享相同的基本原则。交替注入线圈电流产生的磁场(蓝色)。当线圈被放置在导电部分,而不是交流电流(涡流,红色)中产生。在零件缺陷干扰的涡流的路径(黄色)。这种干扰可以由线圈来测量。(来源:www.tengrant.com)

涡流阵列(ECA)技术具有电子驱动在同一探针组件并排放置多个涡流线圈的能力。数据采集是通过复用在一个特殊的图案进行涡电流线圈,以避免各线圈之间的互感。

Zui常规的涡流探伤技术可以与一个ECA检查被再现。对于单通覆盖的优势,提高成像能力,ECA技术提供了在检查中一个非常强大的工具,显著节省了时间。

ECA检测的主要优势有以下几点 :

较大的面积可在单个探针通进行扫描,同时保持高的分辨率

减少需要复杂的机器人移动的探针; 一个简单的手动扫描常常是足够

提高探伤和C扫描成像尺寸

使用定制的部分的轮廓探针复杂形状的检查被检查

利用OmniScan ECA™测试配置支持32个传感器线圈(多达64个外部多路复用器)在桥式或发射 - 接收模式。 工作频率为20赫兹至6MHz的范围与在同一采集中使用多个频率的选择。

穿透深度

涡电流密度不会保持跨越材料的深度恒定。密度是Zui大的表面,并与深度(“趋肤效应”)呈指数下降。渗透方程(右边所示)的标准深度用于解释涡电流测试,随着频率的增加,电导率,或渗透性降低的渗透能力。为既厚且均匀的材料,渗透的标准深度是指涡电流密度是在材料表面值的37%的深度。以检测材料很浅的缺陷,并且还测量薄片的厚度,使用非常高的频率。 同样,为了检测表面缺陷,并测试高导电,磁性,或厚的材料,必须使用较低的频率。

D =渗透的标准深度(mm)

F =测试频率(Hz)

mr=相对磁导率(无量纲)

S =电导率(%IACS)

多路传输

多路复用是由多个模拟信息信号被组合成一个共享介质上的一个数字信号的过程。 当涡流阵列数据被多路复用,单个涡流线圈在不同的时间激发,使系统同时激励所有的线圈在探针而没有令人兴奋的任何两个相邻的线圈。称为互感(接近的线圈之间的磁耦合)的不期望的影响被Zui小化与使用内部复用系统的仔细编程的确切时间,每个线圈励磁发送其涡电流信号。然后这些信号被显示为图像之前重新组装。除了复用数据的增强的成像能力,复用允许检查后进行分析的任何个别线圈(数据)信道。多路复用允许增加的信道分辨率,增加的线圈灵敏度(通过互感减少),和减小的噪声水平。这Zui终导致改善的信噪比。

互感是避免复

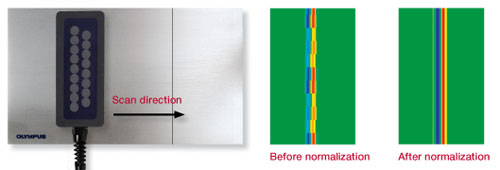

正规化

进行归一化的主要目的是为一个ECA探针标准化的灵敏度。要做到这一点,操作者将扫描含有以便为每个通道生成相同的涡电流信号的校准缺陷的样品。对于大多数应用,缺陷如长横向刻痕就足够(见图示右侧)。使用校准缺陷,以便所有通道得到相同的相位和振幅响应操作员调整每个通道的增益和旋转。

涡流检测的特点

涡流提供以下功能:

快速,简单和可靠的检查技术来检测在导电材料表面和近表面缺陷

可用于测量材料的导电性

非导电涂层的测量

孔检查与利用高速旋转的扫描仪和表面探头

涡流阵列检测的特点

相比于单通道涡流技术,涡流阵列技术具有以下优点:

大大减少检查时间

覆盖在一个单次大面积

降低了机械和自动扫描系统的复杂性

提供检测区域实时图像,便于数据的判读

非常适合于复杂的零件几何

提高可靠性和检测概率(POD)

典型应用

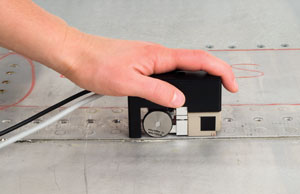

铆钉检验

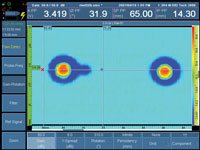

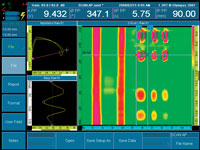

在探头每个单独的涡流线圈产生相对于在它下面的结构的相位和振幅的信号。这个数据被引用到一个编码的位置和时间,并以图形表示为C扫描图像。对于铆钉应用中,传过来一个有缺陷的铆钉涡流线圈产生一个独特的信号响应。对于由一个裂缝从铆钉孔发起影响线圈,振幅变化在C扫描显示表示。对于没有检测到变化的线圈,所述颜色表示保留在C扫描显示常数。

腐蚀检测

利用涡流阵列技术腐蚀检测比传统的涡流探伤方法提供了主要优势。因为每个单独的涡电流线圈产生相对于在它下面的结构独特的电信号,线圈能够检测在材料厚度非常小的变化,以及其他参数,并显示这些变化作为一个颜色编码的C扫描图像。使用涡流阵列成像可以从探头线圈产生的数据的容易解释。它已被收集之后,检查数据可以被存储,传输,并进行分析。

调色板发挥涡流阵列数据的成像非常重要的作用。调色板确定数据的显示方式。调色板往往与涡电流信号的幅度;然而,当需要时,调色板也可以连接到的信号的相位角。调色板的范围从一个渐进的彩虹调色板精确,双色“走/不走”调色板。黑色和白色的调色板也经常使用。